利用坐標磨頭加工ASP粉末高速鋼內孔實操

利用坐標磨頭加工ASP粉末高速鋼內孔實操

1. 內孔研磨超硬材質加工技術:

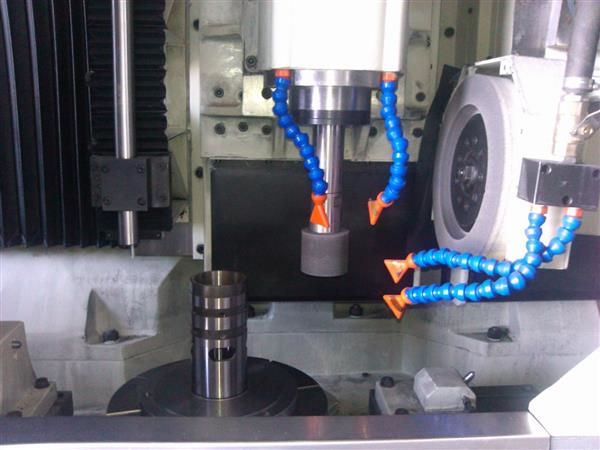

加工機型:M oore坐標磨床

加工精度:0.002mm

加工工具:東巨JG磨棒

加工用途:磨頭轉速分別有40kprm 120 kprm 175 kprm只要針對模具行業中高精度的各種圓孔 方孔 異性孔 盲孔以及線性曲面的加工;

2.加工工件圖例:

加工精度:¢10mm ¢3mm的孔加工精度均為0.001-0.002mm

位置精度:0.001-0.002mm

尺寸精度:0.001-0.002mm

3加工流程:

①加工前確認:

確認聯絡單編號與工件是否一致 ,工件有無劃傷 并認真審圖

②選擇加工方式選擇加工方式

⑴平行墊塊

用平行墊塊裝夾工件(如圖一所示)這樣裝夾簡單 快捷 容易把工件的平面度掃平,同時用螺絲加緊力大工件不宜松動 。但是這樣由于加緊力的作用和加工過程中產生內應力。

⑵利用V型夾裝夾

加工如圖二所示工件我們一般采用治具裝夾的方法 這樣做很容易加緊工件容易找坐標 但是工件裝夾精度和垂直度容易受治具精度的影響同時由于工件壁厚的不同裝夾時工件會產生變形。

⑶利用磁力平臺吸磁的方法

該方法可以直接將工件放在磁力平臺上 利用磁力平臺的吸力給工件一個力不使工件移動 然后根據加工情況可以采用膠水粘在工件四周。如圖所示三:

同時當加工一個通孔時 必須有讓刀部分 這就要求磁力平臺要沉下去一些,如圖:

4建立加工坐標

⑴量表的選擇:

精度要求在0.002mm以內的選擇的刻度為0.001mm的杠桿量表

精度要求在0.002mm以上的選擇的刻度為0.002mm的杠桿量表

⑵建坐標的基本原則

加工工件時外形尺寸要求精度高時,采用用工件外形建立坐標。

當外應精度一般時我們采用工件中精度高的各種孔建立坐標,選擇盡可能遠的兩個孔來建坐標,同時方孔優先于圓孔。

如果工件外形和孔的精度都不高時,使用JG所加工孔建立坐標。

⑶建立坐標的方法(包括架模 找坐標 步驟)

我們在加工如圖所示零件時使用工件外形找正坐標,粗略確定工件的中心并輸入工件的坐標

2然后,采用移動X軸或Y軸的方式測量工件的高點,調整工件坐標在工件中心。

5砂輪的選擇

⑴砂輪大小的選擇

根據孔的大小選擇砂輪,一般為空的2/3大小,

加工16mm-31mm的砂輪選擇砂輪為12-18mm左右的砂輪

加工8mm-15mm的砂輪選擇砂輪為9.5mm的砂輪

加工5mm-8mm的砂輪選擇砂輪為4mm-6mm的砂輪

⑵砂輪磨料及結合劑的選擇(常見的磨料 及各種磨料的加工性能)

常見的磨料:

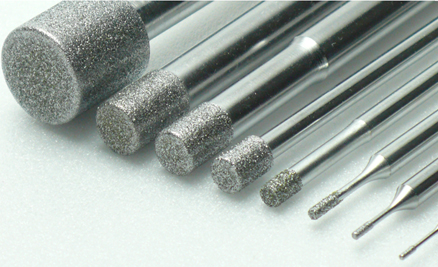

CBN磨料 鉆石SDC磨料

結合劑:

常見的有三種;

A :樹脂結合劑

B :電鍍結合劑

C :陶瓷結合劑

3.磨料的定義及作用:

1傳統磨料 氧化鋁系及碳化硅系的磨粒

特點:成本低 削正和削銳簡單 壽命較短

2.電鍍砂輪

單一層的CBN 或SDC磨粒利用鎳為粘結劑電鍍到砂輪柄上

特點:

A 不能修整

B 和超級磨料粘結相比成本較低 但壽命較短

3.陶瓷CBN磨棒

常用來研磨低碳鋼和高碳鋼 高鉻鋼及高速鋼

特點:特別使用于長時間而且沒有中斷的磨削 一般用于連續輪廓的治具的研磨

4.陶瓷金剛石磨棒

用于輪磨 鎢鋼 陶瓷樹脂 石膏及玻璃以及超硬合金

特點;實際上只有輪磨鎢鋼的經驗 特別使用于連續輪廓治具的輪磨長時間切削能力強 當使用插磨時可以磨出較細的輪廓表面粗糙度

5樹脂結合劑

樹脂結合劑是一種樹脂粘結材料及磨粒以矩陣的方式 結構 均勻的分布在砂輪上 當砂輪磨耗時新的磨粒會露出來繼續研磨工件

特點:a:特別使用于干磨

b:需要周期性的削正和削銳

c:不適合用來做粗磨

6金屬燒結結合劑

使金屬填入高溫的粘結劑 磨粒規則性的以矩陣的結構均勻的分布在砂輪

特點: a:磨粒的粘結度比樹脂強 較強的粘結度在較大的面積的研磨狀況下磨粒的粘結度良好.

b:適合于研磨小孔

c:很細的輪磨表面粗糙度

d:可以延伸長的超級磨料粘結結構

6加工與測量

A:加工參數:

加工速度:40000ppkm

加工砂輪:moore砂輪

B:加工中的測量(包括 溫度 找坐標控制坐標漂移進行2-3次確認 選擇高一級精度的測量工具)

加工過程中保持室溫在21 ±0.5℃,才能保證加工精度 測量精度,

加工過程中要進行2-3次重新確認坐標, 為了防止加工中溫度的影響坐標產生漂移。

測量各種大小圓孔時采用高一級測量精度的工具進行測量。

7終檢測結果

孔位精度控制在 0.001-0.002mm

同軸度控制在 0.0005-0.0035mm

垂直度控制在 0.0005-0.0025mm

注: 所有圖 2D---Auto-CAD 3D---Por/e 繪制

- 公司名:東莞市長安利萊磨具磨料經營部

- 地址:廣東 東莞 東莞市廣東東莞長安鎮錦廈社區振安路聚和國際機械模具五金城二層D3區100號

- 86---

- 郵箱:dongjuyanmo@126.com

- 聯系人:李國君

- QQ: