重慶萊弗窯爐技術有限公司

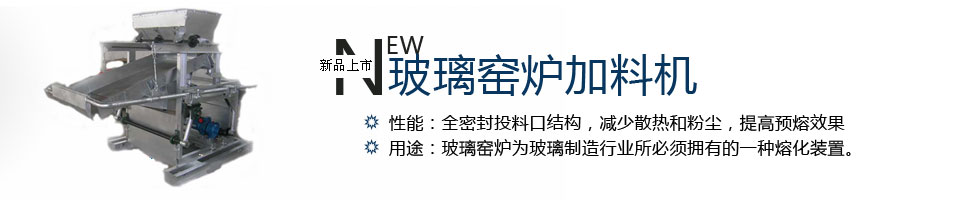

主營:玻璃窯爐設計與建設,重慶窯爐設計,玻璃窯爐,自動化儀表控制設計安裝制作,相關配套設備的制作安裝,硬質材料加工與組裝,窯爐輔助設備及材料,烤花爐,加料機,燒槍,烤窯、窯爐保溫及設備

該企業信息已核實

- 1

- 2

- 3

企業新聞

工業爐窯技術

發布日期:2010-04-09 00:00:00

1 前言

耐火材料工業爐窯用于原料的干燥、原料的輕燒、原料的燒結、磚坯干燥、制品燒成及不燒制品的熱處理等,是保證耐火材料產品質量的關鍵設備,同時也是生產中的耗能大戶。由于爐窯種類繁多,本文要點闡述我國燒結原料的豎窯、回轉窯及燒成制品的隧道窯、梭式窯的技術進步,并對今后工作提出建議。

2 耐火材料工業爐窯技術現狀

隨著國內技術開發水平的提高和全部技術經濟交流的擴大,耐火材料工業爐窯技術得到長足發展。

2.1 不富氧非常高溫煅燒技術

耐火材料工業三大技術為:高純原料、高壓成型和高溫燒成。在高溫燒成方面,我國開發了不富氧非常高溫煅燒技術,并相繼在非常高溫隧道窯、非常高溫豎窯、非常高溫回轉窯中得到廣泛應用。這類非常高溫爐窯的主要技術特征是,不富氧條件下,煅燒溫度在1800℃以上。實現非常高溫的技術要點是:采用高熱值燃料,如油、天然氣等;利用各種窯型的各自特點,對助燃空氣和煅燒制品進行強化預熱;合理控制助燃空氣系數等,較終實現爐窯的高溫效率高。

2.1.1非常高溫隧道窯

非常高溫隧道窯主要用于制品的燒成,燒成溫度可達1800℃~1900℃,高溫技術成熟、可靠,已廣泛應用于高純鎂質、鎂鉻質、鎂鋁質及剛玉質等制品的燒成。

目前國內非常高溫隧道窯已建幾十條,其主要技術性能是:窯長度:50m~130m;窯寬度:1.1m~3.2m;生產能力:5000t/a~32000t/a;單位產品熱耗:6600kJ/kg~6900kJ/kg。

非常高溫隧道窯多采用雙層拱頂預熱助燃空氣,使其溫度可達1000℃左右,從而有利于提高燒成溫度,也有延長拱頂窯襯壽命的作用。

2.1.2 非常高溫豎窯

非常高溫豎窯用于煅燒高純耐火材料原料,且以堿性材料居多,窯溫可達1900℃~2000℃。現國內已投入使用的非常高溫豎窯主要性能:有效容積:3.5m3~19m3;窯內徑:φ700mm~φ1600mm;生產能力:7000t/a~50000t/a;單位產品熱耗:2000kJ/kg~2500kJ/kg。

非常高溫豎窯利用系數大,生產率高。實際生產中,爐窯利用系數可達5t/m3 d~7t/m3 d,部分爐窯可達7t/m3 d~10t/m3 d。實現非常高溫的主要技術措施是:使窯內二次空氣與物料良好接觸,充分吸收物料的物理熱,在進入煅燒帶前溫度已達到1500℃以上。同時燃料通過燒嘴噴入窯內,直接在熾熱的物料上汽化燃燒,燃燒效率高,爐窯高溫系數可達0.9以上。

2.1.3 非常高溫回轉窯

非常高溫回轉窯窯內溫度可達1800℃~1950℃。主要用于煅燒燒結剛玉、合成莫來石、鎂鋁尖晶石、鎂鉻砂和鎂鈣砂等耐火原料,適應范圍廣,煅燒質量均勻。

國內現有的高溫回轉窯有兩種規格:φ1.7m×40m和φ2m×60m,生產能力為6000t/a~20000t/a,單位產品熱耗為9900kJ/kg左右。為達到非常高溫煅燒,采取了以下幾點措施:1)煅燒帶內襯為高等耐火材料,外層為隔熱材料,控制筒體的表面溫度低于普通回轉窯,有利于提高煅燒溫度,同時也節省了能源;2)通過回收窯尾煙氣的余熱,預熱一次空氣,并對二次空氣入窯進行調控,從而在不用富氧的條件下,實現煅燒溫度大于1850℃;3)通過對一次風系統的調節,可以有效改變燒嘴火焰的直徑和長度,從而達到調節煅燒帶的長度和火焰溫度;4)通過對窯內壓力和燃燒系統壓力的自動調節,確保燃燒的穩定,并具有調節靈活可靠的特點。

2.2 輕型節能梭式窯

梭式窯是可取代倒焰窯的新型間歇式爐窯,是國內近十年來發展較為迅速的窯型之一。典型的梭式窯以輕型、薄壁、節能為特征,其主要特點是:a)適應多品種小批量生產,籌備生產靈活,滿足以銷定產要求;b)采用輕型薄壁式窯墻結構,內襯采用高溫輕質材料,隔熱好,蓄熱量少;c)新型梭式窯采用高速等溫燒嘴,高低錯落布置,噴出高速氣流,使窯內氣流強烈地旋轉,對流換熱效果非常大提高,高溫階段窯內各點溫差可控制在5℃以內。在低溫階段,采用調溫風加大煙氣量,調節噴入窯內煙氣溫度,窯內溫差在5℃~10℃之間。采用高速等溫燒嘴后,升溫、降溫速度快,故燒成周期短,提高了窯的周轉率,節約了燃料;d)裝卸磚在窯外進行,生產勞動條件大大改善;e)可配置適宜的檢控儀表,采用PLC控制,實現全自動化操作。

各種梭式窯都采用了適當的煙氣余熱回收措施。通過生產實踐表明,輕型節能梭式窯燃料消耗僅是普通倒焰窯的30%~40%。

國內現有梭式窯容積一般在10m3~80m3范圍內,較近引進了300m3燒硅磚用大型梭式窯。梭式窯燒成溫度1000℃~1800℃,可采用天然氣、煤氣、柴油、液化氣等作燃料。梭式窯主要用于生產高等耐火材料,如鎂質制品、滑板、水口、剛玉磚、窯具等耐火材料。

2.3 爐窯自動化程度

隨著自動化技術的發展,耐火材料工業重慶爐窯的控制水平也在提高。近年來,國內一些耐火材料工業爐窯已實現自動化控制,其主要特點是:a)采用DCS或小系統控制站,通過檢驗和控制設備對爐窯生產過程進行監視、自動操作;b)采用燃料-空氣比例燃燒,實現爐窯燃燒的合理和節能;c)采用分區控制溫度技術,對不同爐窯制定相應的分區方案,以實現爐窯內溫度的合理分布和控制。在隧道窯中根據燒成品種的燒成曲線溫度分布,設置5-12個溫度控制區進行控制。在梭式窯中,根據窯門、窯頂、窯底等各部位的傳熱差異,設4-9個溫度控制區,實現全窯的自動控制;d)對爐窯的升溫、保溫、降溫過程實行自動控制。特別對梭式窯已可實現點火、升溫、保溫、冷卻全過程控制,減少操作中人為因素的影響,提高產品成品率。

2.4 電加熱爐窯

近年來電加熱重慶爐窯的應用在逐步增多,大多用于鎂碳磚、長水口、滑板等制品的熱處理,也用于滑板、長水口的焙燒及氮化硅等特種耐火材料的燒制。電加熱爐生產靈活,溫度控制方便可靠,生產環境好。電加熱爐窯中,用于熱處理的爐窯大多以連續性爐窯為多,使用溫度一般在200℃~350℃,裝機功率150kw~300kw。焙燒爐窯多為間歇作業,使用溫度大多在400℃~700℃,裝機功率隨產品品種和升溫速率要求,差異非常大,多在250kw~500kw。生產氮化硅結合碳化硅磚的電加熱爐窯溫度<1400℃。

2.5 環保技術的應用與推廣

耐火材料廠生產中存在的污染問題,使上海、北京、廣州等大城市,對建在市區內的耐火材料廠,采取遷建或限停產措施。耐火材料工業爐窯是要點污染源,近年來著重推廣的環境保護措施是:a)采用效率高除塵器凈化煙塵。煙塵凈化要點推廣效率高布袋除塵器,由于受濾袋限制,要求進布袋除塵器的煙氣溫度小于260℃~300℃。爐窯煙氣經過效率高除塵器處理后,煙塵含量可控制在100 mg/m3以內;b)瀝青煙氣的處理。滑板、鎂碳磚等制品需要浸漬焦油,然后再在重慶爐窯中焙燒,脫除揮發份,于是產生瀝青煙氣,對工作場所和周圍環境產生污染。

在瀝青煙氣處理上曾采用“白土吸附” 工藝,即用白土吸收瀝青煙氣,吸污后的白土進行焚燒處理。此工藝繁雜,運行成本高,并存在二次污染問題,實際運行效果并不理想。

一些企業根據自身條件,采取焚燒瀝青煙的方法,工藝過程簡單。現在有些產品使用農業生產體系結合劑,在熱處理時排放有害物,也采取焚燒廢氣的方法,將廢氣在熱風爐中焚燒,焚燒溫度>750℃,燃燒容積熱強度在1300 GJ/m3h左右。

近年來,在部分油浸設施上采用了“洗油吸附”工藝。采用洗油吸收瀝青煙氣,其工藝流程如圖1所示。洗油吸附瀝青煙氣飽和后,可作為其它爐窯的燃料使用,降低成本,投產后使用效果較好。

2.6 先進爐窯和落后爐窯并存

80年代以來,耐火材料工業迅猛發展,中國已成為世界耐火材料生產大國、出口大國。一些國外合資或獨資企業進入中國市場,它們一般都有較強的經濟實力和先進生產技術,在全部市場上有良好的聲譽,但其工業爐窯,大都采用我國的技術,從而反映出我國先進的爐窯已獲得國外同行的認可。

民營企業在市場經濟下發展迅速,有一些效益好的企業新建了較高標準的生產線,但從民營企業總體來看,起點較低,裝備水平相對落后,還有相當數量的土豎窯和倒焰窯。這造成先進爐窯與落后爐窯并存局面,落后爐窯與節約能源和環境保護的要求不相適應,先進爐窯還應不斷進步提高。

3 推動耐火材料工業爐窯技術進步的建議

3.1 一體調研耐火材料工業爐窯狀況并制定相應對策

我國耐火材料生產廠集中度差,爐窯現狀呈現多樣化,一些先進的爐窯在發展推廣,一些落后的爐窯也在生存和再建。

隨著市場經濟的發展,一些舊有企業的關停并轉,新型企業的日漸興起,耐火材料市場格局已發生重大變化。在此種局面下有必要對中國耐火材料工業爐窯的狀況再作摸底調查,搞清爐窯的分布、爐型狀況和能源消耗,制定耐火材料工業爐窯技術目錄,鼓勵發展高新技術,淘汰落后技術。這對一體提升耐火材料工業生產水平有積較意義。

3.2 推動節能工作進步

加強耐火材料工業爐窯管理,降低爐窯燃料消耗,是耐火材料節能工作的要點。目前國內只有個別耐火材料企業,設有能源管理機構,相當多的企業,缺乏必要的計量手段和科學的統計分析方法,對有關能源消耗及其變化的真實情況難以掌握,更難以有計劃有目標地針對性地開展能源管理。

建議補充完善“耐火材料工業爐窯熱平衡測定計算方法統一規定”,制定耐火材料工業爐窯“熱效率”標準,將推薦性標準改為強制性標準,強制推動節能工作的進步。

3.3 淘汰落后爐窯

各種不同爐窯燃料消耗有非常大差異。根據統計,不同窯型煅燒粘土、高鋁熟料的單位產品燃料消耗見表1,不同窯型煅燒制品的單位成品燃料消耗見表2。

由此可見,煅燒原料的土窯、燒成制品的倒焰窯都存在能源消耗高,且環境污染嚴重、操作環境惡劣的問題。目前這些落后爐窯在國內仍在重復建設,應堅決制止。對已建落后爐窯有必要進行改造或淘汰。

3.4 開發新型適用爐窯

在對重慶爐窯正確評價的基礎上,推廣節能環保型爐窯,開發適合我國市場的爐窯。根據目前國內耐火材料生產企業規模小、市場多變的特點,建議開發新型爐窯:

a)

間歇式隧道窯

該窯型可以認為是在梭式窯的基礎上,前端增加了預熱帶,后端增加了冷卻帶,使梭式窯具有隧道窯的高“熱效率”優點,間歇式隧道窯特點可以概括為:1) 冷卻帶制品的余熱可以預熱二次空氣,燒成帶排出的余熱加熱磚坯,克服梭式窯能耗高的缺點;2) 降低排煙溫度,為煙氣凈化提供條件;3) 可實現窯外裝卸磚,改善操作人員勞動條件;4) 具有間歇窯靈活生產的特點,方便籌備生產。

b)

新型菱鎂石、白云石輕燒窯

新型菱鎂石、白云石輕燒窯的要求技術特征為:1)既適應輕燒小粒礦石,又能適應輕燒精礦粉;2)輕燒菱鎂石、白云石具有高活性度; 3)排放高濃度CO2煙氣,為經濟回收CO2創造條件。

3.5 燃料結構合理化

燃料燃燒后的產物,應不污染產品,或者污染程度在產品質量允許范圍內。因此煅燒精料和燒成制品時,必須堅持采用低灰分液體燃料或高熱值氣體燃料。

由于我國單位國民生產總值占用燃料過高,造成燃料資源緊缺,相對而言,煤多,燃油少,高爐、焦爐、轉爐等回收煤氣不敷使用。從我國實際情況出發,開展的要點工作有:1)開發效率高煤粉制備設備,應用無煙煤粉作為回轉窯燃料;2)綜合利用煤炭資源,采用水煤漿作為耐火爐窯的燃料(>1350℃);3)開發兼顧使用氣體燃料和固體燃料,高熱值燃料和低熱值燃料以及富氧的二用或三用燒嘴技術。

3.6 推廣耐火爐窯采用富氧助燃技術

采用空氣助燃時,大量熱能被空氣中的N2氣帶走,幾乎占全部熱量的30%以上,致使熱利用率低,高溫煅燒困難且不穩定。當燃燒溫度>1300℃后,產生NOX量隨溫度呈指數級增加,在高溫、非常高溫條件下,煙氣含NOX量高,增加了治理難度。

富氧助燃,由于富氧空氣中N2減少,雖然煙氣比熱比空氣助燃略有提高,但隨著氧含量的增加,煙氣總量大幅度減少,使煙氣溫度迅速提高。這對于實現非常高溫燒成的節能和減少排放NOX均有顯著效果。富氧空氣助燃的煙氣溫度按下式計算:tr=Qy/CV。Qy——燃料的低發熱值,kJ/kg m3 ;C ——煙氣平均比熱,kJ/ m3℃;V——煙氣生成量, m3/kg。

以下富氧空氣燃油的熱工參數可供參考。

富氧空氣的O2含量一般為22%~30%。目前我國小型制氧技術進步非常大,采用富氧助燃在經濟上已可行,因此推廣耐火爐窯采用富氧助燃技術,條件已經成熟。

3.7 提高爐窯自動化控制水平

我國耐火材料工業爐窯總體自動化控制水平較低,有相當部分爐窯對操作人員的依賴性很大,直接關系到爐窯的消耗和成品率,因此很有必要逐步提高控制水平。

爐窯自動化控制的關鍵,在于解決好一次測溫儀表,其次是數據的傳輸與智能化控制。對爐窯的溫度、壓力等參數進行監控,對操作趨勢進行預測調節,實現爐窯數字化操作,從而達到提高成品率、降低能源消耗、增收節支的目的。爐窯的智能控制是現代爐窯發展的方向。

耐火材料工業爐窯用于原料的干燥、原料的輕燒、原料的燒結、磚坯干燥、制品燒成及不燒制品的熱處理等,是保證耐火材料產品質量的關鍵設備,同時也是生產中的耗能大戶。由于爐窯種類繁多,本文要點闡述我國燒結原料的豎窯、回轉窯及燒成制品的隧道窯、梭式窯的技術進步,并對今后工作提出建議。

2 耐火材料工業爐窯技術現狀

隨著國內技術開發水平的提高和全部技術經濟交流的擴大,耐火材料工業爐窯技術得到長足發展。

2.1 不富氧非常高溫煅燒技術

耐火材料工業三大技術為:高純原料、高壓成型和高溫燒成。在高溫燒成方面,我國開發了不富氧非常高溫煅燒技術,并相繼在非常高溫隧道窯、非常高溫豎窯、非常高溫回轉窯中得到廣泛應用。這類非常高溫爐窯的主要技術特征是,不富氧條件下,煅燒溫度在1800℃以上。實現非常高溫的技術要點是:采用高熱值燃料,如油、天然氣等;利用各種窯型的各自特點,對助燃空氣和煅燒制品進行強化預熱;合理控制助燃空氣系數等,較終實現爐窯的高溫效率高。

2.1.1非常高溫隧道窯

非常高溫隧道窯主要用于制品的燒成,燒成溫度可達1800℃~1900℃,高溫技術成熟、可靠,已廣泛應用于高純鎂質、鎂鉻質、鎂鋁質及剛玉質等制品的燒成。

目前國內非常高溫隧道窯已建幾十條,其主要技術性能是:窯長度:50m~130m;窯寬度:1.1m~3.2m;生產能力:5000t/a~32000t/a;單位產品熱耗:6600kJ/kg~6900kJ/kg。

非常高溫隧道窯多采用雙層拱頂預熱助燃空氣,使其溫度可達1000℃左右,從而有利于提高燒成溫度,也有延長拱頂窯襯壽命的作用。

2.1.2 非常高溫豎窯

非常高溫豎窯用于煅燒高純耐火材料原料,且以堿性材料居多,窯溫可達1900℃~2000℃。現國內已投入使用的非常高溫豎窯主要性能:有效容積:3.5m3~19m3;窯內徑:φ700mm~φ1600mm;生產能力:7000t/a~50000t/a;單位產品熱耗:2000kJ/kg~2500kJ/kg。

非常高溫豎窯利用系數大,生產率高。實際生產中,爐窯利用系數可達5t/m3 d~7t/m3 d,部分爐窯可達7t/m3 d~10t/m3 d。實現非常高溫的主要技術措施是:使窯內二次空氣與物料良好接觸,充分吸收物料的物理熱,在進入煅燒帶前溫度已達到1500℃以上。同時燃料通過燒嘴噴入窯內,直接在熾熱的物料上汽化燃燒,燃燒效率高,爐窯高溫系數可達0.9以上。

2.1.3 非常高溫回轉窯

非常高溫回轉窯窯內溫度可達1800℃~1950℃。主要用于煅燒燒結剛玉、合成莫來石、鎂鋁尖晶石、鎂鉻砂和鎂鈣砂等耐火原料,適應范圍廣,煅燒質量均勻。

國內現有的高溫回轉窯有兩種規格:φ1.7m×40m和φ2m×60m,生產能力為6000t/a~20000t/a,單位產品熱耗為9900kJ/kg左右。為達到非常高溫煅燒,采取了以下幾點措施:1)煅燒帶內襯為高等耐火材料,外層為隔熱材料,控制筒體的表面溫度低于普通回轉窯,有利于提高煅燒溫度,同時也節省了能源;2)通過回收窯尾煙氣的余熱,預熱一次空氣,并對二次空氣入窯進行調控,從而在不用富氧的條件下,實現煅燒溫度大于1850℃;3)通過對一次風系統的調節,可以有效改變燒嘴火焰的直徑和長度,從而達到調節煅燒帶的長度和火焰溫度;4)通過對窯內壓力和燃燒系統壓力的自動調節,確保燃燒的穩定,并具有調節靈活可靠的特點。

2.2 輕型節能梭式窯

梭式窯是可取代倒焰窯的新型間歇式爐窯,是國內近十年來發展較為迅速的窯型之一。典型的梭式窯以輕型、薄壁、節能為特征,其主要特點是:a)適應多品種小批量生產,籌備生產靈活,滿足以銷定產要求;b)采用輕型薄壁式窯墻結構,內襯采用高溫輕質材料,隔熱好,蓄熱量少;c)新型梭式窯采用高速等溫燒嘴,高低錯落布置,噴出高速氣流,使窯內氣流強烈地旋轉,對流換熱效果非常大提高,高溫階段窯內各點溫差可控制在5℃以內。在低溫階段,采用調溫風加大煙氣量,調節噴入窯內煙氣溫度,窯內溫差在5℃~10℃之間。采用高速等溫燒嘴后,升溫、降溫速度快,故燒成周期短,提高了窯的周轉率,節約了燃料;d)裝卸磚在窯外進行,生產勞動條件大大改善;e)可配置適宜的檢控儀表,采用PLC控制,實現全自動化操作。

各種梭式窯都采用了適當的煙氣余熱回收措施。通過生產實踐表明,輕型節能梭式窯燃料消耗僅是普通倒焰窯的30%~40%。

國內現有梭式窯容積一般在10m3~80m3范圍內,較近引進了300m3燒硅磚用大型梭式窯。梭式窯燒成溫度1000℃~1800℃,可采用天然氣、煤氣、柴油、液化氣等作燃料。梭式窯主要用于生產高等耐火材料,如鎂質制品、滑板、水口、剛玉磚、窯具等耐火材料。

2.3 爐窯自動化程度

隨著自動化技術的發展,耐火材料工業重慶爐窯的控制水平也在提高。近年來,國內一些耐火材料工業爐窯已實現自動化控制,其主要特點是:a)采用DCS或小系統控制站,通過檢驗和控制設備對爐窯生產過程進行監視、自動操作;b)采用燃料-空氣比例燃燒,實現爐窯燃燒的合理和節能;c)采用分區控制溫度技術,對不同爐窯制定相應的分區方案,以實現爐窯內溫度的合理分布和控制。在隧道窯中根據燒成品種的燒成曲線溫度分布,設置5-12個溫度控制區進行控制。在梭式窯中,根據窯門、窯頂、窯底等各部位的傳熱差異,設4-9個溫度控制區,實現全窯的自動控制;d)對爐窯的升溫、保溫、降溫過程實行自動控制。特別對梭式窯已可實現點火、升溫、保溫、冷卻全過程控制,減少操作中人為因素的影響,提高產品成品率。

2.4 電加熱爐窯

近年來電加熱重慶爐窯的應用在逐步增多,大多用于鎂碳磚、長水口、滑板等制品的熱處理,也用于滑板、長水口的焙燒及氮化硅等特種耐火材料的燒制。電加熱爐生產靈活,溫度控制方便可靠,生產環境好。電加熱爐窯中,用于熱處理的爐窯大多以連續性爐窯為多,使用溫度一般在200℃~350℃,裝機功率150kw~300kw。焙燒爐窯多為間歇作業,使用溫度大多在400℃~700℃,裝機功率隨產品品種和升溫速率要求,差異非常大,多在250kw~500kw。生產氮化硅結合碳化硅磚的電加熱爐窯溫度<1400℃。

2.5 環保技術的應用與推廣

耐火材料廠生產中存在的污染問題,使上海、北京、廣州等大城市,對建在市區內的耐火材料廠,采取遷建或限停產措施。耐火材料工業爐窯是要點污染源,近年來著重推廣的環境保護措施是:a)采用效率高除塵器凈化煙塵。煙塵凈化要點推廣效率高布袋除塵器,由于受濾袋限制,要求進布袋除塵器的煙氣溫度小于260℃~300℃。爐窯煙氣經過效率高除塵器處理后,煙塵含量可控制在100 mg/m3以內;b)瀝青煙氣的處理。滑板、鎂碳磚等制品需要浸漬焦油,然后再在重慶爐窯中焙燒,脫除揮發份,于是產生瀝青煙氣,對工作場所和周圍環境產生污染。

在瀝青煙氣處理上曾采用“白土吸附” 工藝,即用白土吸收瀝青煙氣,吸污后的白土進行焚燒處理。此工藝繁雜,運行成本高,并存在二次污染問題,實際運行效果并不理想。

一些企業根據自身條件,采取焚燒瀝青煙的方法,工藝過程簡單。現在有些產品使用農業生產體系結合劑,在熱處理時排放有害物,也采取焚燒廢氣的方法,將廢氣在熱風爐中焚燒,焚燒溫度>750℃,燃燒容積熱強度在1300 GJ/m3h左右。

近年來,在部分油浸設施上采用了“洗油吸附”工藝。采用洗油吸收瀝青煙氣,其工藝流程如圖1所示。洗油吸附瀝青煙氣飽和后,可作為其它爐窯的燃料使用,降低成本,投產后使用效果較好。

2.6 先進爐窯和落后爐窯并存

80年代以來,耐火材料工業迅猛發展,中國已成為世界耐火材料生產大國、出口大國。一些國外合資或獨資企業進入中國市場,它們一般都有較強的經濟實力和先進生產技術,在全部市場上有良好的聲譽,但其工業爐窯,大都采用我國的技術,從而反映出我國先進的爐窯已獲得國外同行的認可。

民營企業在市場經濟下發展迅速,有一些效益好的企業新建了較高標準的生產線,但從民營企業總體來看,起點較低,裝備水平相對落后,還有相當數量的土豎窯和倒焰窯。這造成先進爐窯與落后爐窯并存局面,落后爐窯與節約能源和環境保護的要求不相適應,先進爐窯還應不斷進步提高。

3 推動耐火材料工業爐窯技術進步的建議

3.1 一體調研耐火材料工業爐窯狀況并制定相應對策

我國耐火材料生產廠集中度差,爐窯現狀呈現多樣化,一些先進的爐窯在發展推廣,一些落后的爐窯也在生存和再建。

隨著市場經濟的發展,一些舊有企業的關停并轉,新型企業的日漸興起,耐火材料市場格局已發生重大變化。在此種局面下有必要對中國耐火材料工業爐窯的狀況再作摸底調查,搞清爐窯的分布、爐型狀況和能源消耗,制定耐火材料工業爐窯技術目錄,鼓勵發展高新技術,淘汰落后技術。這對一體提升耐火材料工業生產水平有積較意義。

3.2 推動節能工作進步

加強耐火材料工業爐窯管理,降低爐窯燃料消耗,是耐火材料節能工作的要點。目前國內只有個別耐火材料企業,設有能源管理機構,相當多的企業,缺乏必要的計量手段和科學的統計分析方法,對有關能源消耗及其變化的真實情況難以掌握,更難以有計劃有目標地針對性地開展能源管理。

建議補充完善“耐火材料工業爐窯熱平衡測定計算方法統一規定”,制定耐火材料工業爐窯“熱效率”標準,將推薦性標準改為強制性標準,強制推動節能工作的進步。

3.3 淘汰落后爐窯

各種不同爐窯燃料消耗有非常大差異。根據統計,不同窯型煅燒粘土、高鋁熟料的單位產品燃料消耗見表1,不同窯型煅燒制品的單位成品燃料消耗見表2。

由此可見,煅燒原料的土窯、燒成制品的倒焰窯都存在能源消耗高,且環境污染嚴重、操作環境惡劣的問題。目前這些落后爐窯在國內仍在重復建設,應堅決制止。對已建落后爐窯有必要進行改造或淘汰。

3.4 開發新型適用爐窯

在對重慶爐窯正確評價的基礎上,推廣節能環保型爐窯,開發適合我國市場的爐窯。根據目前國內耐火材料生產企業規模小、市場多變的特點,建議開發新型爐窯:

a)

間歇式隧道窯

該窯型可以認為是在梭式窯的基礎上,前端增加了預熱帶,后端增加了冷卻帶,使梭式窯具有隧道窯的高“熱效率”優點,間歇式隧道窯特點可以概括為:1) 冷卻帶制品的余熱可以預熱二次空氣,燒成帶排出的余熱加熱磚坯,克服梭式窯能耗高的缺點;2) 降低排煙溫度,為煙氣凈化提供條件;3) 可實現窯外裝卸磚,改善操作人員勞動條件;4) 具有間歇窯靈活生產的特點,方便籌備生產。

b)

新型菱鎂石、白云石輕燒窯

新型菱鎂石、白云石輕燒窯的要求技術特征為:1)既適應輕燒小粒礦石,又能適應輕燒精礦粉;2)輕燒菱鎂石、白云石具有高活性度; 3)排放高濃度CO2煙氣,為經濟回收CO2創造條件。

3.5 燃料結構合理化

燃料燃燒后的產物,應不污染產品,或者污染程度在產品質量允許范圍內。因此煅燒精料和燒成制品時,必須堅持采用低灰分液體燃料或高熱值氣體燃料。

由于我國單位國民生產總值占用燃料過高,造成燃料資源緊缺,相對而言,煤多,燃油少,高爐、焦爐、轉爐等回收煤氣不敷使用。從我國實際情況出發,開展的要點工作有:1)開發效率高煤粉制備設備,應用無煙煤粉作為回轉窯燃料;2)綜合利用煤炭資源,采用水煤漿作為耐火爐窯的燃料(>1350℃);3)開發兼顧使用氣體燃料和固體燃料,高熱值燃料和低熱值燃料以及富氧的二用或三用燒嘴技術。

3.6 推廣耐火爐窯采用富氧助燃技術

采用空氣助燃時,大量熱能被空氣中的N2氣帶走,幾乎占全部熱量的30%以上,致使熱利用率低,高溫煅燒困難且不穩定。當燃燒溫度>1300℃后,產生NOX量隨溫度呈指數級增加,在高溫、非常高溫條件下,煙氣含NOX量高,增加了治理難度。

富氧助燃,由于富氧空氣中N2減少,雖然煙氣比熱比空氣助燃略有提高,但隨著氧含量的增加,煙氣總量大幅度減少,使煙氣溫度迅速提高。這對于實現非常高溫燒成的節能和減少排放NOX均有顯著效果。富氧空氣助燃的煙氣溫度按下式計算:tr=Qy/CV。Qy——燃料的低發熱值,kJ/kg m3 ;C ——煙氣平均比熱,kJ/ m3℃;V——煙氣生成量, m3/kg。

以下富氧空氣燃油的熱工參數可供參考。

富氧空氣的O2含量一般為22%~30%。目前我國小型制氧技術進步非常大,采用富氧助燃在經濟上已可行,因此推廣耐火爐窯采用富氧助燃技術,條件已經成熟。

3.7 提高爐窯自動化控制水平

我國耐火材料工業爐窯總體自動化控制水平較低,有相當部分爐窯對操作人員的依賴性很大,直接關系到爐窯的消耗和成品率,因此很有必要逐步提高控制水平。

爐窯自動化控制的關鍵,在于解決好一次測溫儀表,其次是數據的傳輸與智能化控制。對爐窯的溫度、壓力等參數進行監控,對操作趨勢進行預測調節,實現爐窯數字化操作,從而達到提高成品率、降低能源消耗、增收節支的目的。爐窯的智能控制是現代爐窯發展的方向。